でも、こんなに面白みのある仕事はないよ。

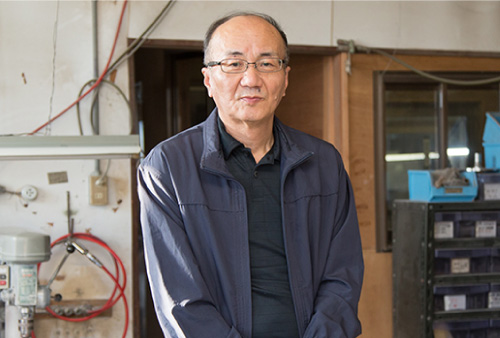

ハンドル製造 (有)藤田合金製作所 代表 藤田正平さん

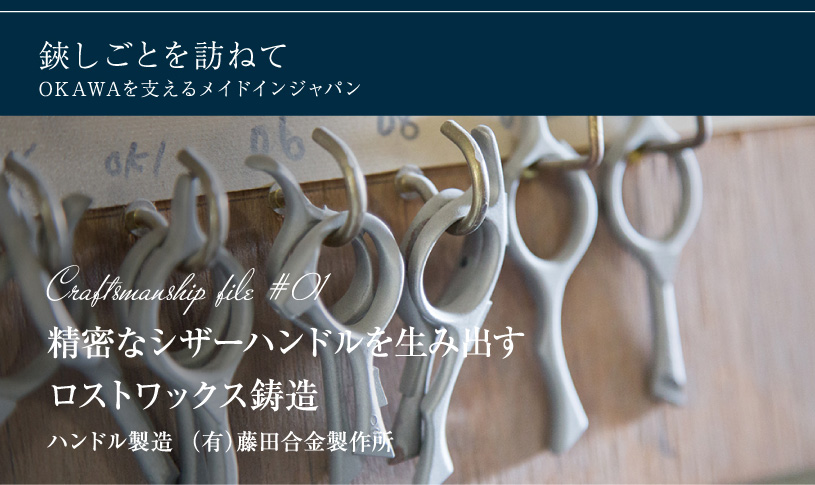

のどかな田園と雄大な信濃川が流れる新潟県燕三条は世界に誇れるモノづくりの町として栄えてきた。その中で数々の有名シザーメーカーが信頼を寄せているのが、創業60年を超える藤田合金製作所。OKAWAのシザーハンドルもこちらで鋳造されたもので、なめらかで合わせ目が少ない美しい仕上がりが特長だ。創業時は砂型の鋳造を行っていたが、時代の流れでより精密なデザインやクオリティを求められるようになり、ロストワックス鋳造を開始。研究を重ねて作られた製品は様々な業界から高い評価を受けている。

鋳造業界で生き残るために独自に開発したという藤田合金のロストワックス技術は、他で簡単にマネできるものではない。「シザーハンドルの場合、その後の磨きを考えて少しだけ厚めに作る」。納品されたハンドルはハサミの職人が磨きをかけるが、元が美しいので手がまったくかからない。少ない磨きで抜群の輝きが出るからとても楽だ。だからこそ依頼が絶えない。

「最近はメーカーからの要求が複雑化してきている。びっくりするほどグネッと曲がったりひねっている形状もあるでしょ?このハンドルってどこを持つの?っていうのも…あれは大変!」と言う藤田さんだが、その無理難題に対してもどこかチャレンジを楽しんでいるように見えた。「こんなに面白みのある仕事はないよ。他の人からは何やってるのかわからないってとこも含めてね(笑)」

外注化できない仕事だから時間がかかる。だから「急いで納品してくれ」と頼まれても無理。

ロストワックスとはロウを利用した鋳造方法で、多様化するシザーのハンドル作りに用いられる。ロウでハンドルの原型を作り、周りをセラミックで覆い固め、その後ロウだけ溶かし出して除去(ロスト)するとぽっかりと空洞があいた型ができる。最後に金属を流し入れて石膏型をていねいに取り除くと複雑なハンドルの形状も鋳造することができる。ただし、型が使えるのは1度だけ。使い捨てなのでハンドルの数だけ型を作る必要がある。使い回しできないのでその分、製造にはかなり手間がかかる。

鋳造の日は週に2回。この日は全神経を集中させる作業になる。どんなに熟練の職人でも鋳造の後はグッタリ。手をかけて作られた型を使った総仕上げの作業なのだ。

熟練の手仕事で支えられる製品づくり

そんな「ザ・職人気質」な社長の藤田さんのこだわりは、従業員の1人1人が分業している作業を見てもひしひしと伝わってきた。ロストワックスの工程は非常に多く、細かく分けると10〜15工程もある。「とくに大事な仕事の工程?全部が大事!」と藤田さんが答えるだけあって、全員が100%の力を出して臨み、文字通りチームワークが必要とされる。

長く勤めている方が多く、一番若い30歳女性社員でも既にこの道7年!慣れた手つきで効率よく作業を進めている。昭和16年生まれ70代の方は40年のベテラン。最後の検品まで抜かりなく、目を光らせる。軽い傷ならその場で修復するし、ダメなものは出荷しない。最後の砦だ。全工程が熟練の手仕事に支えられている。 ずらりとならんだハンドル。「すごい数ですね〜!!」と言うと、「これだけの種類を作っているのはうちだけ」と終始真面目に説明していた藤田さんが嬉しそうに答えてくれた。

平成28年生まれ。近畿大学理工学部金属工学科を卒業。昭和57年に砂型の鋳造から精密鋳造に製法に切り替え、精密鋳造の設備を導入しながら研究開発を始める。