高品質シザーをお届けするため完全受注生産。

熟練ハサミ職人の丁寧な手仕上げを経て

お客様の手に−

製造を始める前に営業担当がお客様からいただいたオーダーを製造職人と打合せます。

時にはオーダーをいただくお客様の年齢・性別やカット経験年数、さらにシザー扱いのクセや、今まで愛用していたシザーの特徴なども話し合い、ベストな1丁のイメージを共有していきます。

ロストワックス製法で作られたハンドルと刃材。 今の高級理美容シザーは全てこの工法で作られています。この工法によって多種多様なそして精度の高いシザーズを作ることができるようになりました。

シザーの長さや用途ごとに使いやすいバランスを0.1mm単位で計算し、

ガスによるアルゴン溶接でブレードとハンドルを溶接します。

溶接後のハサミ。まだまだ製造初期段階ですが、お客様と共有した完成形をイメージしながら

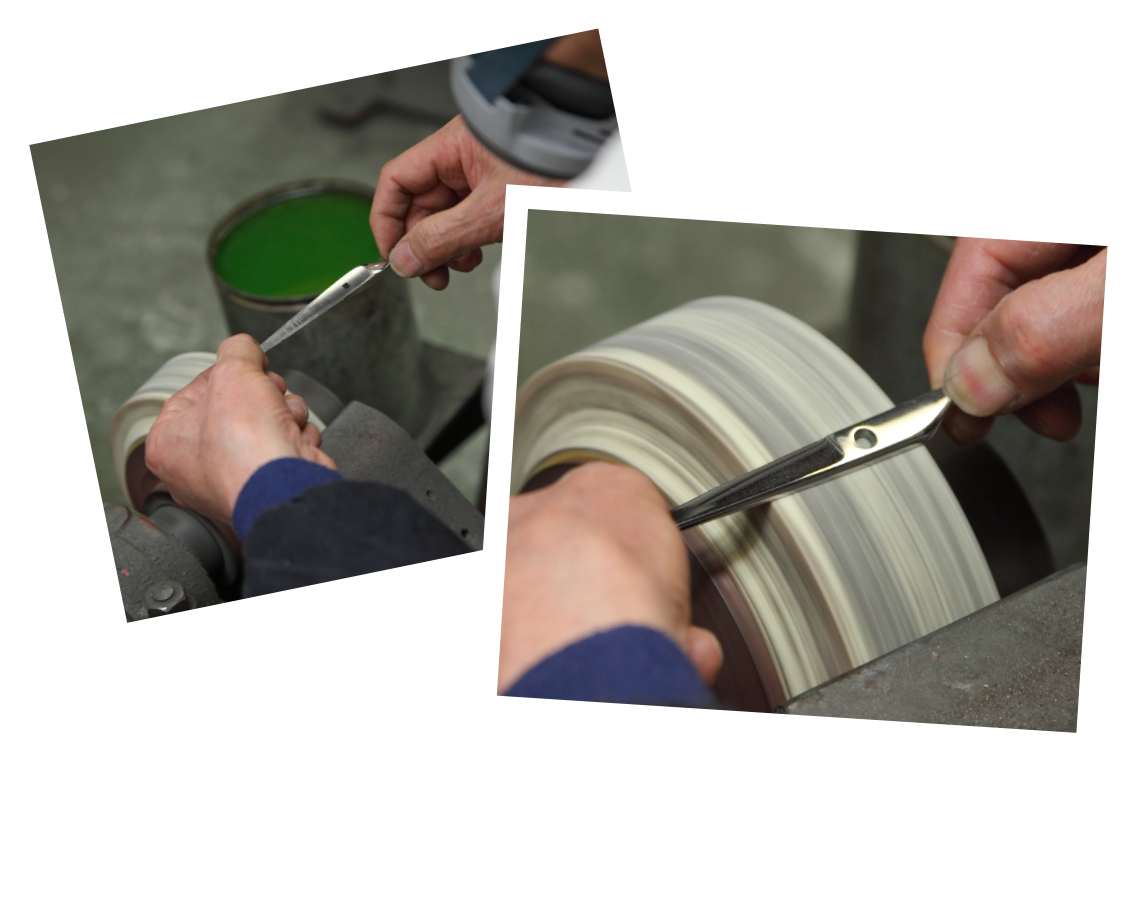

削る→磨く→研ぐを繰り返して艶やなハサミに仕上げていきます。

製造工程の中でも最も重要な裏スキ※。

この裏スキの良し割しで切れ味、永切れ、力強さが決まります。

職人が減り、国内では機械作りがほとんどとなった現在でもOKAWAでは熟練職人の手作業によって1丁ずつ加工しています。

※ハサミの刃の裏側にあるわずかな「へこみ」のこと。

少人数体制で手造りしておりますので、時にはご注文から納品まで数か月かかることがございますが、職人一同お客様にご満足いただける製品造りに励んでおりますので何卒ご理解・ご了承いただければと思います。

ロゴマークは彫刻または深堀りレーザーで入れてます。時間がかかり非効率な方法ですが、10年、20年後と末永くご愛用いただければと願い、1丁ずつ心を込めて入れてます。

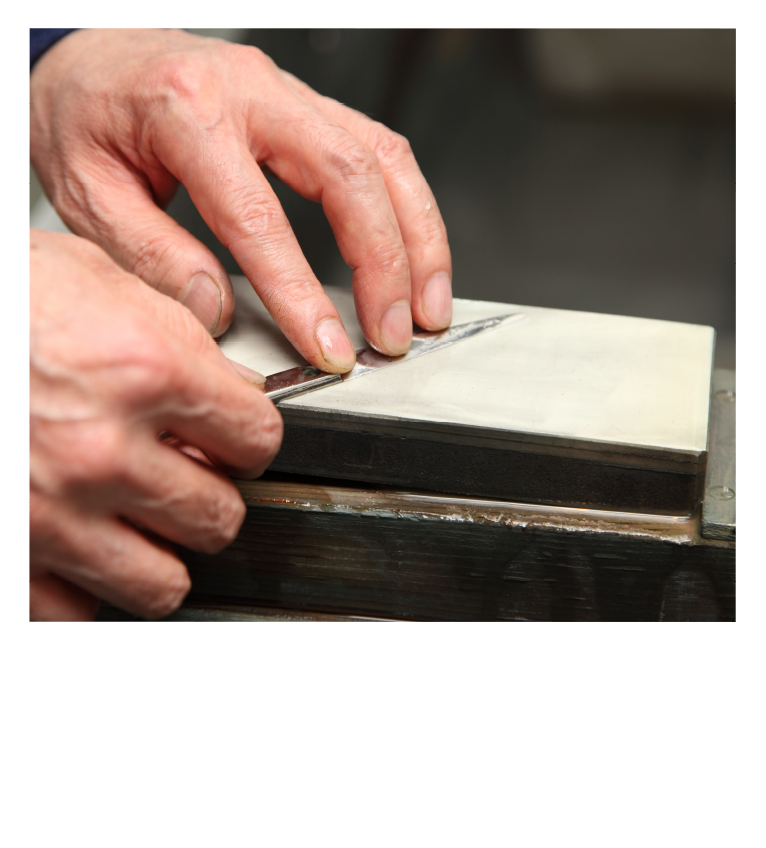

きめの細かい砥石で鋭い刃に仕上げていきます。

OKAWAでは国内最高精度をもつダイヤモンド砥石を数種類使い分け、使う人の好みやカット技法などに合わせ、切れ味を研ぎ分けています。

最後にハサミを組み、開閉のバランス、切れ味のチェックを行います。

全て合わせて80以上もの工程を経て、一つ一つ丁寧に皆様のお手元に届けております。

私達は毎日何十丁もの製品を造りますが、お客様にとっては唯一の1丁。だからこそ製造責任者の手によって1丁ずつさまざまな角度から厳格にチェックする全製品検品にこだわります。

製品ページへ >